氢气露点对钼粉还原过程影响的研究

摘 要:结合生产一线实践经验及定性、定量实验数据,本文从生产实际情况和设备特点入手,较为详细地阐述了伴随一段还原过程中氢气露点的增加对钼粉还原过程所造成的影响。一段还原氢气露点提高有助于缓解二氧化钼的板结程度,热浴加湿到+20 ℃露点的入口氢气气氛,在稳定工艺条件下可生产出费氏粒度6.4 μm形貌均匀、分散性佳的大粒度钼粉颗粒。

关键词:氢气;露点;钼粉

DOI:10.13384/j.cnki.cmi.1006-2602.2018.05.00

中图分类号:TG146.4+12 文献标识码: A 文章编号:1006-2602(2018)05-0000-00

The Effect of Hydrogen Dew Point on the Reduction Process of Molybdenum Powder

CHEN Cheng,ZHAO Xin- rui,XUE Xia -ying,WANG Feng,LIU Zhen- hua

(Metal Branch ,Jinduicheng Molybdenum Co., Ltd., Xi’an 710077,Shaanxi,China )

Abstract: Based on the practical experience of production line and the qualitative and quantitative experimental data, this paper begins with the actual situation of production and the characteristics of equipment, and expatiates on the influence of the increase of hydrogen dew point during the reduction process on the molybdenum powder reduction process. The addition of a reduced hydrogen dew point helps to alleviate the degree of doping of molybdenum dioxide. The hot bath is humidified to the inlet hydrogen atmosphere at 20 ℃ dew point. Under the stable process conditions, large-grained molybdenum powder with the particle size of 6.4 μm could be produced while the dispersion is good and the morphology is uniform.

Key words: hydrogen ;dew point ;molybdenum powder

氢气在标准状态下密度为0.089 9 g/L,是相对分子质量最小的物质,主要用作还原剂。三氧化钼熔点为795 ℃,沸点为1 155 ℃,在800~1 000 ℃蒸气中主要以聚合分子(MoO3)3的形式存在,温度高于600 ℃显著升华,与气态水结合生成MoO3 (H2O)3[1],适当增加一段还原氢气中的气态水含量,能有效促进三氧化钼挥发[2]。

两段还原过程中MoO3还原成MoO2的过程是连续反应,中间产物是Mo4O11,氢的离解、吸附、生成原子态氢是氢还原的三个阶段[3]。氢气露点对钼粉的粒度分布和表观形貌均有影响,此次研究对于生产不同指标的钼粉产品具有一定借鉴意义。

1. 实验部分

1.1实验原料

实验选用渭南化学分公司美国AMAX全自动化生产线提供的二钼高纯三氧化钼,选用的3批原料费氏粒度、K含量和松装密度指标近似,其他杂质元素Fe、Ni、W、Ca、Mg、Al等含量基本相同,具体指标如表1所示。

表1 高纯三氧化钼原料主要指标

原料编号 |

费氏粒度 /μm |

K含量 %(质量分数) |

松装密度 (g/cm3) |

PD31229 |

9.5 |

0.112 |

1.34 |

PD21216 |

11.5 |

0.102 |

1.36 |

PD32393 |

10.5 |

0.113 |

1.42 |

1.2实验设备

一段还原设备为单管马弗炉,配带入口氢气加湿系统,入口氢气露点是-20 ℃以下的干燥氢气,在通过温度传感控制水温的热水水浴后实现加湿,加湿系统最高可将露点增加到略高于+20 ℃;二段还原设备是十八管还原炉。

1.3实验过程

实验过程参考刘俊怀的一种调节氢气露点还原氧化钼的方法[4],一段还原分别选用氢气露点-20 ℃、10 ℃和20 ℃的3种气氛,原料及产品编号对应工艺如表2所示;一段还原工艺参数具体如表3所示;二段还原过程主要工艺参数如表4所示。

表2 原料及产品编号对应工艺参数

原料编号 |

氢气露点 /℃ |

含水量 (g/m3) |

比湿(水/氢气) (g/kg) |

二氧化钼 样品编号 |

钼粉 样品编号 |

PD31229 |

-20 |

0.847 |

9 |

D31229 |

M31229 |

PD21216 |

10 |

9.39 |

104 |

D21216 |

M21216 |

PD32393 |

20 |

17.22 |

192 |

D32393 |

M32393 |

表3 一段还原工艺参数

温区 |

Ⅰ区 |

Ⅱ区 |

Ⅲ区 |

Ⅳ区 |

Ⅴ区 |

温度/℃ |

560~570 |

570~580 |

590~600 |

620~630 |

630~645 |

装舟量/kg |

12~13 |

节拍时间/min |

6 |

氢气流量/(m3.h-1) |

40~60+30 |

水封高度/cm |

42(半高) |

表4 二段还原工艺参数

温区 |

Ⅰ区 |

Ⅱ区 |

Ⅲ区 |

Ⅳ区 |

Ⅴ区 |

Ⅵ区 |

温度/℃ |

980~990 |

1 010~1 020 |

1 040~1 050 |

1 050~1 060 |

1 060~1 070 |

1 030~1 040 |

装舟量/kg |

1.5~1.7 |

节拍时间/min |

17 |

氢气流量/(m3.h-1) |

15~20+15 |

水封高度/cm |

54(最高) |

2. 结果讨论与分析

3.批原料粒度分布(分散剂为水)如图1所示,粉末颗粒大小接近,粒度分布较窄,正态性良好。

图1 原料粒度分布图

2.1一段还原实验

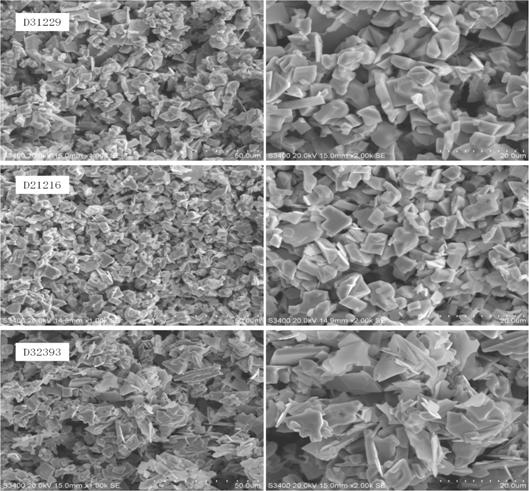

3.批原料采用不同氢气露点工艺,所得二氧化钼样品粒度分布(分散剂为水)如图2所示,扫描电镜照片如图3所示。

图2 二氧化钼样品粒度分布图

由图2可见,马弗炉氢气露点为-20 ℃时,粒度分布呈现明显的双峰,且第二峰面积较大,远离主峰;当氢气露点增大到+10 ℃时,粒度分布图形仍呈双峰,但第二峰相对靠拢主峰,从分布值看D(10)、D(90)向D(50)值靠拢,有分布变窄趋势;当氢气露点增大到+20 ℃时,第二峰消失,粒度分布为单峰,整体颗粒粒度分布均匀、峰值提高。

在MoO3还原成MoO2的过程中存在低熔点中间相Mo4O11和MoO2.89的相变过程[5],该转变过程为放热反应,若料层厚度较厚,则反应过程中的热量较难逸出,易使中间相出现局部熔融从而造成板结形成粗大颗粒,在粒度分布上呈现明显的第二峰。

水的比热容大于氢气,反应气氛中的水带走部分热量,此外水的存在抑制反应正向进行,降低了中间相造成的板结程度,平缓了反应速率,得到较为松散的二氧化钼粉末,这也解释了粒度分布图呈现的结果。

图3 二氧化钼样品SEM扫描电镜照片

由图3可见,随着氢气露点增加,二氧化钼颗粒棱角逐渐明显,氢气露点为+20 ℃时晶体层片状效果更清晰,部分大颗粒表面有凹坑并有微小颗粒附在其表面上,符合气相迁移模型[6],也侧面佐证了一段还原气氛中水分可以有效地促进三氧化钼的迁移效果。

一段还原不同氢气露点条件下还原得到的二氧化钼费氏粒度,如图4所示。

图4 二氧化钼样品费氏粒度

由图4可见,样品的费氏粒度没有明显规律。结合图3-2、3-3分析,二氧化钼样品受氢气露点影响板结程度各不同,颗粒分布、微观形貌上的差异表现在费氏粒度测量值的波动情况,一定程度上影响了测量准确性。

2.2二段还原实验

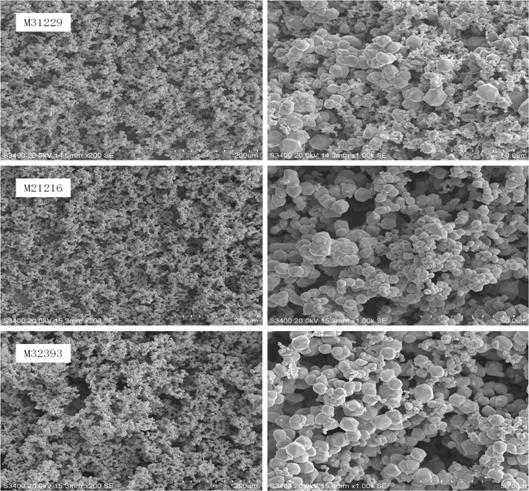

3个二氧化钼样品在二段还原采用相同工艺,所得钼粉经280目筛网筛分,得到的钼粉样品粒度分布(干法)如图5所示,扫描电镜照片如图6所示。

图5 钼粉样品粒度分布

由图5可见,3个钼粉样品的粒度分布跨度均较窄,正态性良好。随着一段还原氢气露点增加,粒度分布稍变窄,D(10)、D(50)、D(90)值整体趋势增大,分布图向右移,表明钼粉颗粒大小的增加是整体的变大,而非团聚、烧结态等某些突变性增大导致的钼粉粒度平均值增大。

图6 钼粉样品SEM扫描电镜照片

由图6可见,随着氢气露点的增加,对应钼粉颗粒形貌均匀,整体粒径较大、一致性强,佐证了图5中粒度分布的图形效果。从钼粉还原过程的遗传特性[7]来看,氢气露点的提高有效地促进了还原反应的迁移效果,得到形貌均匀还原充分的二氧化钼颗粒,在二段还原过程中更有利于钼粉颗粒长大的扩散、迁移机制,制取分散性佳的大粒度钼粉。

图7 钼粉的费氏粒度

由图7可见,随着一段还原氢气露点的增加,对应钼粉的费氏粒度增大趋势较为明显,呈正相关关系,样品粒度从5.7μm增大到6.4 μm,增加一段氢气露点可用于生产大粒度钼粉产品。受设备条件制约,氢气露点高于+20 ℃时对钼粉粒度的影响未进行研究。

图8 钼粉的K含量

由图8可见,在一段氢气露点不超过+20 ℃的范围内,钼粉样品K含量未见显著差异,均适用于生产稳定的低K钼粉产品。

4. 结 论

(1)氢气露点在一定程度上起到了抑制二氧化钼板结的效果,平缓反应速率,得到较为松散的二氧化钼粉末。

(2)一段还原过程中氢气露点的提高能有效促进还原反应的迁移效果,得到形貌均匀、还原充分的二氧化钼颗粒。

(3)一段还原氢气露点的提高有助于得到窄带粒度分布的钼粉颗粒,在一定范围内钼粉费氏粒度增大趋势较为明显,与一段还原氢气露点增加呈正相关关系。

(4)从氧化钼的遗传特性来看,一定范围内调节一段还原氢气露点,可制备形貌均匀、分散性佳的大粒度钼粉颗粒。

参考文献

[1] 向铁根. 钼冶金[M]. 长沙:中南大学出版社,2002:7-8.

[2] 付小俊 。黄晓玲. 影响钼粉粒度因素的探讨[J]. 中国材料进展, 2004, 23(12):20-22.

[3] 魏世忠, 韩明儒, 徐流杰,等. 钼合金的制备与性能[M].北京:科学出版社,2012(1):51-55.

[4] 刘俊怀 ,王仙琴. [I]一种调节氢气露点还原氧化钼的方法: CN200710179662.X[P].2008-06-18.

[5] 张启修 ,赵秦升. 钨钼冶金[M].北京:冶金工业出版社,2007:272-274.

[6] 赵宝华, 朱 琦. 钼及钼复合材料理论与实践[M].西安:西北工业大学出版社,2014:66-69

[7] 武 洲, 李 晶. 钼粉还原过程中的遗传特性研究[J]. 中国钼业, 2010, 34(6):40-44.

作者简介:陈 成(1982-),男,硕士,工程师,主要从事钼粉还原及加工过程技术方面研究。

Tel:15009258262