本报讯 9月,20000t/a钼铁生产线技术改造项目1#生产线钼铁产能达到设计要求,标志着钼炉料产品部钼铁生产能力得到了进一步的提升,具备年产2万吨钼铁生产能力。

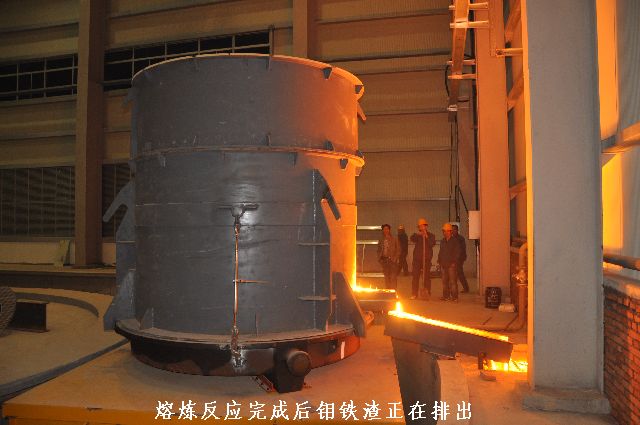

20000t/a钼铁生产线技术改造项目1#生产线自投入试生产以来,受原料供应、设计变更等问题的影响,产量始终无法达到设计要求。产品部上下针对影响产能的各项问题,逐一解决,取得了良好的效果。9月份,1#生产线钼铁单月产量超过设计产能五十余吨,并将弃渣含钼量控制在0.5%以下,达到了生产线设计要求。

2万吨钼铁生产线设计为自动化配料。为了配合自动配料系统的正常运行,产品部安排从今年5月份开始进行了钼铁配方标准化的研究开发工作,经过专业技术人员对钼铁配料系统建模、程序编制及实际生产试验,长达几个月的调试,以及自动配料系统的多次调试,计量设备的反复校准,实现了自动配料系统的稳定运行。

在破碎筛分系统调度中,采购了适合于钼铁锭初级破碎的挖机式液压破碎锤,对进口鄂式破碎机配置了润滑系统。同时产品部组织人员对破碎筛分系统的鄂式破碎机鄂板国产化、振动筛筛板孔型进行了分析研讨、方案论证及试验验证,解决了钼铁块粒度超标,筛分效率不高的问题。经过近三个月的不懈努力,终于使破碎筛分系统的筛分效率问题得以解决。

对钼铁锭冷却过程砂壳粘连钼铁影响冶炼回收率,以及钼铁锭倒盘作业效率低的问题,产品部组织科研人员及钼铁二分厂干部职工对起铁工序进行了近一个月的试验,从起铁时间、钼铁锭表面温度测试、砂壳含钼量等各项数据试验分析,最终确定了合理的起铁作业规范,使砂壳含钼由约15%降至约2%,同时也去除了铁锭倒盘作业工序,提高了钼铁锭清理工作效率。

此外,还对熔渣水淬系统、炉筒内衬石英砂粒度、炉基增加排气孔、自动配料系统程序及参数、固定式炉筒延长节安装以及放渣孔封堵方式等多处进行改进。下一步产品部将继续努力,争取早日实现整个钼铁新线的各项技术经济指标达标。(朱文凯)